Laser-Profilmessungen

Erste Praxistests ausgewertet: Rauheit von Betonfertigteilplatten richtig ermitteln

Die Richtlinie „Wasserundurchlässige Bauwerke aus Beton“ (WU-Richtlinie) sieht vor, dass auch Elementwände und -decken als wasserundurchlässige Konstruktionen eingesetzt werden können. Hierfür müssen die Fertigteilplatten und der Kern aus Ortbeton hohlraumfrei verbunden sein. Um dies zu erreichen, sind die Fertigteilplatten laut WU-Richtlinie auf der Innenseite als vollflächige kornraue Verbundflächen herzustellen mit einer mittleren Rautiefe von mindestens 1,5 mm. Die Überprüfung des Wertes erfolgte bislang meist mithilfe des Sandflächenverfahrens. Doch zunehmend kommen auch Laser-Profilmessungen zum Einsatz, denn lasergebundene Verfahren bieten im Vergleich zum Sandflächenverfahren einige entscheidende Vorteile.

Das Bauen mit Elementdecken und -wänden hat sich seit langem in der Praxis bewährt. Elementdecken bestehen aus einer Betonfertigteilplatte sowie der für den Transport und die Montage erforderlichen Bewehrung in Form des Gitterträgers. Auf der Baustelle wird eine Ortbetonschicht auf die Fertigteilplatte aufgebracht, sodass nach dem Erhärten des Ortbetons das gesamte Bauteil statisch wirksam ist. Die Elementdecke weist damit hinsichtlich der Tragfähigkeit im Endzustand keine Unterschiede zu einer monolithisch hergestellten Decke auf. Genauso verhält es sich mit den Elementwänden als Weiterentwicklung der Elementdeckenbauweise. Die Wände bestehen aus zwei Betonfertigteilplatten, die durch Gitterträger auf Abstand miteinander verbunden sind. Der freie Raum zwischen den Schalen wird nach dem Einbau auf der Baustelle mit Ortbeton verfüllt. Ist dieser schließlich erhärtet, ist die Elementwand einer monolithischen, in Ortbetonbauweise hergestellten Stahlbetonwand statisch ebenbürtig.

Seit Mitte der 1990er Jahre werden Elementdecken und -wände bei Bauwerken aller Art eingesetzt – mit steigender Tendenz, da die Bauweise große wirtschaftliche Vorteile bietet. Vor allem die verkürzten Bauzeiten und die hohe Ausführungsqualität durch die Vorfertigung im Fertigteilwerk überzeugen Bauherren und Planer gleichermaßen. Zu den verschiedenen Einsatzgebieten der Elementwände gehören auch wasserundurchlässige (WU-)Bauwerke. Allerdings sind hierbei bestimmte Vorgaben zu beachten.

Bauen mit WU-Konstruktionen

Im Jahr 2003 erschien die erste Ausgabe der Richtlinie „Wasserundurchlässige Bauwerke aus Beton“ (WU-Richtlinie) des Deutschen Ausschusses für Stahlbeton. Elementwände sind seit ihrer Einführung ein fester Bestandteil dieser anerkannten Regel der Technik, denn schon seit über 20 Jahren sorgen sie für eine sichere Ausführung von WU-Bauwerken. Die Verwendung eines wasserundurchlässigen Betons reicht jedoch alleine nicht aus, um ein dichtes Bauwerk herzustellen. Damit das Bauen mit Elementwänden auch bei drückendem Wasser funktioniert, sind gemäß WU-Richtlinie weitere Bedingungen zu erfüllen: Der Kernbeton muss wasserundurchlässig sein. Die Innenseiten der Elementwandplatten, die dem Ortbeton zugewandt sind, müssen eine vollflächige kornraue Verbundfläche aufweisen, sodass ein einwandfreier Verbund zwischen dem Kernbeton und den Elementwandplatten entsteht. Dies soll einen Wasserdurchtritt in der Fuge zwischen dem Ortbeton und den Fertigteilen ausschließen. Außerdem sind alle systembedingten Stoßfugen und Durchdringungen planmäßig abzudichten.

Fuge zwischen Fertigschale und Ortbeton im Fokus

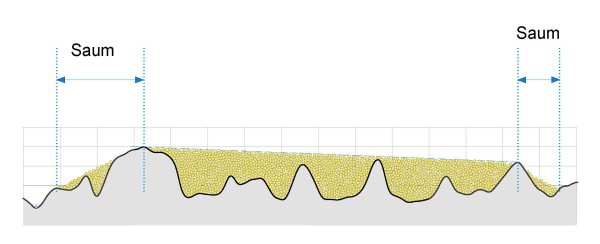

Vor allem der Verbund sowie die hohlraumfreie Verbindung zwischen der Fertigteilschale und der nachträglichen Ortbetonergänzung spielen bei der Wasserundurchlässigkeit von Elementwänden eine wichtige Rolle. Nicht nur physikalische Phänomene wie Haftung und Reibung müssen hierfür optimal zusammenwirken, sondern auch der Stahlanteil der Gitterträger hat einen Einfluss darauf. Das Hauptaugenmerk liegt allerdings auf der Rauheit der Oberflächen. Unterschieden werden vier Kategorien der Rauheit: sehr glatt, glatt, rau und verzahnt. Die WU-Richtlinie fordert bei Elementwänden „kornraue“ Oberflächen. Diese lassen sich über eine spezielle Betonzusammensetzung und -konsistenz herstellen oder indem die Oberfläche der frisch betonierten Fertigteilplatte zusätzlich mit einem Stahlrechen vor dem Verdichten aufgeraut wird. Im Bereich der Gitterträger ist der Einsatz von Rechen jedoch schwierig. Die Gefahr besteht, dass dort glatte Flächen verbleiben.

Laut WU-Richtlinie liegt die Rautiefe von Betonfertigteilen mit Ortbetonergänzung im Fokus. Ende 2017 erschien eine Neufassung der WU-Richtlinie, die verschärfte Anforderungen an die Rautiefe stellt: Die mittlere Rautiefe Rt muss nun mindestens 1,5 mm betragen statt wie bislang 0,9 mm. Ob die geforderte mittlere Rautiefe der Fertigteilplatte eingehalten wird, also zum Beispiel auch unter Berücksichtigung der Gitterträgerbereiche, ist mithilfe von geeigneten Prüfmethoden stets nachzuweisen. Üblich ist bisher das Sandflächenverfahren, das das aber im Bereich der Gitterträger nicht anwendbar ist.

Rauheitsmessung mit dem Laserverfahren an der Oberfläche von Betonfertigplatten

Das Sandflächenverfahren nach Kaufmann

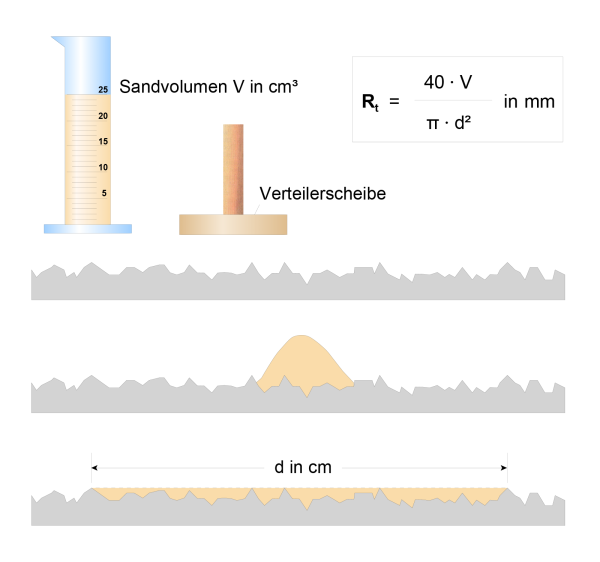

Das Sandflächenverfahren (alternative Bezeichnungen sind „Sandfleckverfahren“, „Sand Patch Test“ oder „Kaufmann-Verfahren“ nach N. Kaufmann, der diese Methode in Anlehnung an eine englische Prüfvorschrift hierzulande eingeführt hat) wird zur volumetrischen Bestimmung der Rauheit bzw. Textur einer Oberfläche eingesetzt. So lassen sich damit zum Beispiel der Zustand von Verkehrsflächen im Straßenbau erfassen oder die Rauheit des Beschichtungsuntergrunds bei Betoninstandsetzungen ermitteln. Mithilfe des Sandflächenverfahrens wird die mittlere Rautiefe der zu prüfenden Oberfläche bestimmt. Hierfür schüttet der Prüfer eine bestimmte Menge feinen Sand auf die saubere und trockene Oberfläche und verteilt diese mit einer Holz- oder Metallscheibe zu einem kreisförmigen Fleck, bis die Vertiefungen in der Oberfläche gefüllt sind. Anschließend bestimmt er den Durchmesser der Sandflecks. Die mittlere Rautiefe Rt ist der Quotient aus dem Volumen des verteilten Sands und dem Durchmesser des Sandflecks.

Seit Jahrzehnten ist das Sandflächenverfahren die gängige Methode zur Beurteilung der Rauheit eines Beschichtungsuntergrunds, weil es unkompliziert in der Handhabung und mit wenig Materialaufwand verbunden ist. Doch auch wenn diese Prüfmethode einfach in der Anwendung ist, hat sie einige deutliche Schwachstellen. So eignet sich das klassische Sandflächenverfahren zum Beispiel nur für horizontale oder schwach geneigte Flächen. Erst durch das Gel-Sand-Verfahren, eine neue Variante des Sandflächenverfahrens, sind auch Prüfungen an vertikalen Flächen oder über Kopf möglich. Mit keinem dieser Verfahren können jedoch Prüfungen tiefer im Inneren von Elementwänden durchgeführt werden, ohne eine Schale der Doppelwand zu zerstören. Das Prüfverfahren weist aber noch weitere Probleme auf. Das Ergebnis hängt nämlich auch stark von der prüfenden Person ab: Wissenschaftler haben das Sandfleckverfahren von verschiedenen Prüfern an derselben Testplatte durchführen lassen. Dabei differierten die festgestellten Werte der mittleren Rautiefe zum Teil um mehr als 25 Prozent. Die Gründe hierfür sind vielfältig. Beispielsweise war der Druck unterschiedlich, mit dem der Prüfsand auf der Betonplatte verteilt wurde. Oder der Sandfleck wich stark von der Kreisform ab und seine Ränder waren so undeutlich, dass sich der Durchmesser nicht klar ermitteln ließ. Außerdem werden nicht immer die vorgegebenen Korngrößen des Prüfsandes eingehalten, was sich auf das Prüfergebnis auswirken kann.

Eine sinnvolle Alternative zum Sandflächenverfahren mit seinen zum Teil erheblichen subjektiven Einflüssen bietet das lasergebundene Messen, das die WU-Richtlinie zur Bestimmung der mittleren Rautiefe ebenfalls zulässt. Mit modernen Laserprofilmessgeräten können diese Nachteile nicht nur vermieden, sondern sogar weitere Informationen über die Betonoberfläche gewonnen werden.

Das Laserprofilmessverfahren

Gemäß der DIN EN ISO 13473-1 („Charakterisierung der Textur von Fahrbahnbelägen unter Verwendung von Oberflächenprofilen - Teil 1: Bestimmung der mittleren Profiltiefe“) können berührungslos arbeitende elektrooptische Messverfahren, vor allem Laserprofilmessverfahren, volumetrische Verfahren ersetzen. Im Vergleich zum Sandflächenverfahren bietet das Messen mittels Laser einige Vorteile. So sind Laserprofilmessungen nicht nur sehr genau sowie leicht zu reproduzieren, sondern sie liefern auch detaillierte Ergebnisse, die auch die Oberflächentextur beschreiben. Zudem sind die inzwischen in mobilen, handlichen Ausführungen erhältlichen Geräte ebenso an senkrechten Flächen oder über Kopf einsetzbar. Und nicht zu vergessen: Da Laserprofilmessungen nahezu gänzlich vom Prüfer unabhängig sind, unterliegen sie kaum subjektiven Einflüssen.

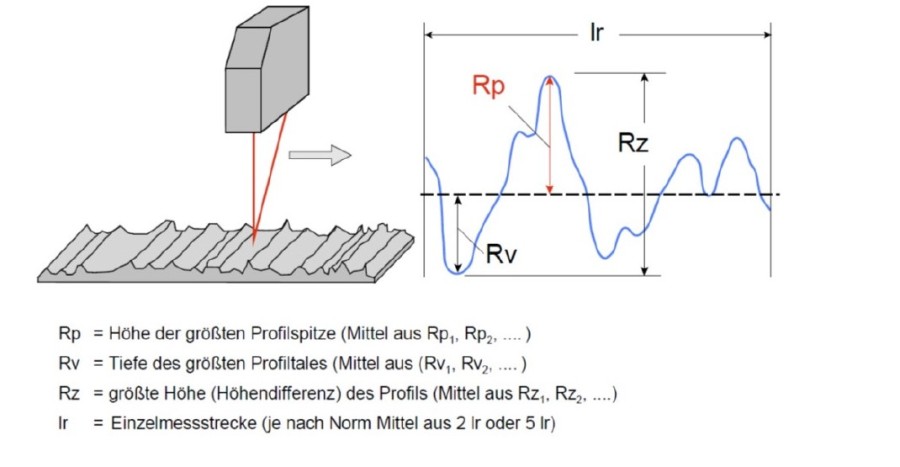

Definition der Parameter Rz, Rp und Rv nach DIN EN ISO 4287 (Foto: Prof. Dr.-Ing. R.-R. Schulz)

Allerdings sollten auch einige Nachteile des Laserprofilmessverfahrens nicht unerwähnt bleiben. Unter anderem sind die Gerätekosten momentan noch verhältnismäßig hoch, oder Messfehler sind möglich an sehr steilen Profilen und Kanten, da diese zu Abschattungen führen können. Allerdings kann eine geeignete Software solche Ungenauigkeiten beseitigen.

Wird der Laser quer zur Bewegungsrichtung angeordnet, lassen sich solche negativen Einflüsse minimieren. Weitere Störfaktoren sind starke Fremdlichteinwirkungen sowie stark reflektierende (z. B. Glimmer) oder durchscheinende Partikel an der Oberfläche. Die Messungen sollten an möglichst trockenen Oberflächen erfolgen, da Feuchte das Ergebnis ebenfalls beeinflussen kann.

Da sich die Anforderungen an die mittlere Rautiefe bislang auf das Sandflächenverfahren beziehen, müssen die mittels Laserprofilmessverfahren ermittelten Werte Rp in die Werte Rt des volumetrischen Verfahrens übertragen werden. Vergleichende Untersuchungen zeigten, dass die Rautiefen Rt des Sandflächenverfahrens rund 10 Prozent über den aus dem Laserprofilmessverfahren berechneten Werten liegen. Wichtig für eine breite Akzeptanz des Laserprofilmessverfahrens ist außerdem, dass für die Vergleichbarkeit der Ergebnisse Standardisierungen für die Auswertung und Interpretation der Messdaten geschaffen werden. Denn die WU-Richtlinie weist zwar auf die Möglichkeit hin, lasergebundene Verfahren einzusetzen, gibt aber keinerlei Hinweise, wie diese durchzuführen sind.

Entwicklung eines neuen Laserprofilmessgeräts

Auf der Basis umfangreicher Studien zum Laserprofilmessverfahren wurden die Geräte stetig weiterentwickelt und optimiert. Ein nun von der SySpro-Gruppe in Kooperation mit Prof. Dr.-Ing. Rolf-Rainer Schulz von der Frankfurt University of Applied Sciences vorgestelltes Laserprofilmessgerät macht Rauheitsmessungen sogar an den Innenseiten von Elementwände und im Bereich der Gitterträger möglich. Für eine Rauheitsmessung im Inneren von Elementwänden waren die bisher verfügbaren Geräte nämlich wegen der Baugröße oder wegen des erforderlichen Messabstands (zum Beispiel bei Linienlasern) ungeeignet. Deshalb entschieden sich die SySpro-Gruppe und Prof. Dr.-Ing. Schulz dafür, ein neues kompaktes und schlankes Gerät zu konzipieren, das auch auf der Baustelle unter räumlich beengten Verhältnissen einsetzbar ist. Das Ergebnis ist der „SL‐Laser‐Profilometer“. Der Linearantrieb des Lasers befindet sich im vorderen Teil eines 2 Meter langen Aluprofils. Damit können Messungen innerhalb von Hohlräumen bis in mehrere Meter Tiefe durchgeführt werden. Zu den Messvoraussetzungen gehört, dass der lichte Abstand zwischen den Fertigteilschalen mindestens 10 Zentimeter beträgt und die Freifläche zwischen den Gitterträgern mindestens 15 Zentimeter breit ist. Über den integrierten Mikrocomputer kann die Auswertung gemäß DIN EN ISO 13473-1 vor Ort entweder nach jeder Einzelmessung oder nach einer Messreihe einschließlich der statistischen Auswertungen erfolgen. Neben der Rautiefe werden weitere Kenngrößen bestimmt, die die Aussagesicherheit und Interpretationsmöglichkeiten verbessern. Nach der DIN EN ISO 13473‐1 sind für einen Prüfbereich wenigstens 10 Einzelmessungen von mindestens 100 Millimeter Länge je Prüfabschnitt erforderlich, was bei einer vorhandenen Messlänge von 200 Millimetern mindestens 5 Einzelmessungen entspricht. Insbesondere bei heterogenen Oberflächen empfiehlt sich jedoch, die Anzahl der Messungen mindestens zu verdoppeln.

Die Forderung der WU-Richtlinie nach einer vollflächig kornrauen Oberfläche gilt natürlich auch für den Bereich unter den Gitterträgern. Damit soll vermieden werden, dass dort unbehandelte glatte Flächen verbleiben. Allerdings sind die Flächen unter den Gitterträgern für das manuelle Aufrauen nur schwer erreichbar, sodass die Umsetzung dieser Forderung bisher aufwendig war. Auch die Prüfung dieser schwer zugänglichen Bereiche war bislang schwierig. Deshalb beschränkte man sich in den Fertigteilwerken oder auf der Baustelle meist auf visuelle Kontrollen und den Vergleich mit Referenzflächen. Mit dem neuen SL‐Laser‐Profilometer jedoch kann mithilfe eines schräg gestellten, dicht neben den Gitterstäben geführten Lasers das Oberflächenprofil auch unter den Gitterträgern abgetastet werden.

Erfolgreiche Praxistests

Zurzeit erprobt die SySpro-Gruppe mehrere Exemplare des neuen Lasermessgeräts unter Praxisbedingungen mit folgenden Ergebnissen: Das Profilmessverfahren mit dem SL‐Laser‐Profilometer erfüllt alle Voraussetzungen für den Einsatz in der Praxis. Es kann nicht nur das Sandflächenverfahren vollständig ersetzen, sondern ist auch in der Lage, an bisher nicht prüfbaren Stellen zu messen. Dazu gehören tiefer im Inneren gelegene Bereiche der Elementwände sowie die Flächen innerhalb der Gitterträger. Außerdem sind bis zum Einbringen des Ortbetons sogar Messungen an bereits aufgestellten Wänden möglich. Darüber hinaus werden zusätzliche Rauheitsparameter ermittelt, die eine sicherere und schlüssigere Bewertung der Oberflächentextur erlauben. Die Messgeschwindigkeit steht dem Sandflächenverfahren ebenfalls in nichts nach, und die eingesetzte Software sorgt für eine angemessene Bedienungsfreundlichkeit.